Уральский горный завод

Содержание статьи

Заводы-крепости

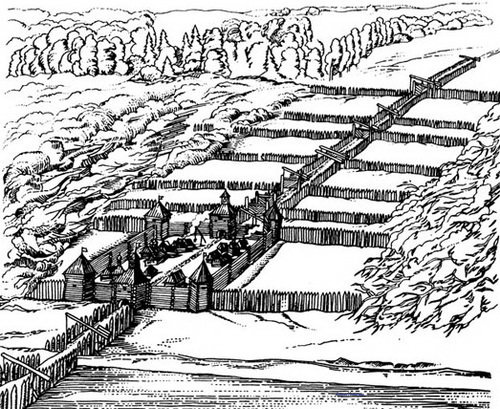

Уральский горный завод, в отличие от рассредоточенных цехов в Центральной России, представлял собой единый комплекс сооружений. Враждебно и одиноко возвышался он над местностью, окруженный ненавистными ему башкирами и крестьянами, олицетворяя для последних крепостную неволю.

Его крепкие стены поддерживались сторожевыми башнями, особенно грозными на Южном Урале. Инструкции Татищеву и Геннину постоянно напоминали о необходимости хорошей защиты горных заводов, и когда индустриализация достигла Южного Урала, она принесла сюда оборонительную архитектуру.

Заводы-крепости просуществовали вплоть до XIX в., когда опасаться уже было не кого. Внутри завода жила лишь часть рабочих, остальные ютились рядом, готовые в любой момент укрыться за его стенами. Один из спутников Палласа, Николай Рычков, в своем путевом дневнике 1769-1770 гг. так описывал Троицкий Верхний завод, расположенный на Южном Урале недалеко от Белебея:

«сей завод укреплением своим превосходит многие уездные города, ибо вокруг его обнесена крепкая деревянная стена, где находится несколько башен и довольное число пушек, на них поставленных, а вне заводского строения есть порядочно построенные батареи и также снабженные артиллериею».

Рычков побывал на нем через 4 года после крупных волнений; чуть ранее, в 1755-1762 г., на Урале полыхало еще одно восстание. Судя по красочному описанию А. С. Пушкиным почти беззащитной Белогорской крепости, где юный Петруша Гринев нашел свою любовь, в последней трети XVIII в. южноуральские горные заводы были защищены лучше специальных форпостов.

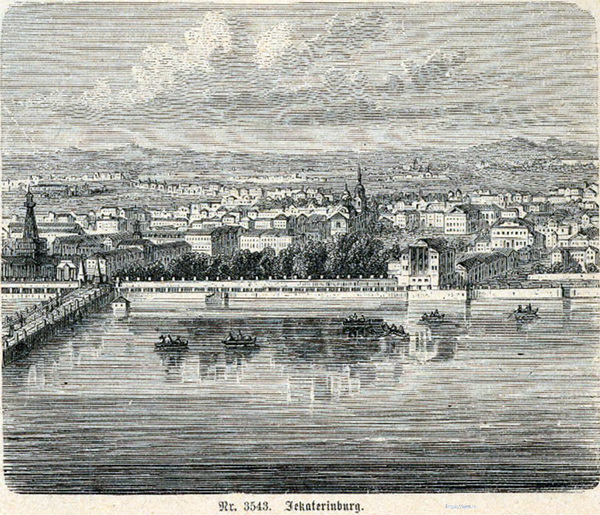

На Среднем Урале мощные стены имели только крупнейшие предприятия. При Геннине главной крепостью края стал Екатеринбург. Будучи ставкой обербергамта, он имел артиллеристов, роту пехоты и роту драгун, причем последние располагались в крепости Горный Щит (19 верст от города), откуда наблюдали за башкирской границей. Эти 2 роты обеспечивали безопасность Екатеринбурга и всех заводов Сибирского обербергамта, сопровождали обозы с грузом к пристаням, использовались для подавления волнений на предприятиях и в приписных селах. Этих сил было явно недостаточно, поэтому оборона Урала всегда страдала. Если в России границы охраняли крупные армейские подразделения, то уральская окраина, расположенная рядом со степью, была почти беззащитна.

Вооружение местных туземцев было примитивным. Гмелин писал, что

«угроза здесь исходит лишь от башкир, калмыков и казаков (речь об окрестностях Екатеринбурга). Их военные действия представляют собой обычные разбойные набеги конницы; чтобы защититься от нее, достаточно воздвигнуть укрепление, неприступное для лошадей; обычным оружием нападавших являются лук и стрелы».

Вот почему казенных заводов-крепостей с собственными гарнизонами, таких как, например, Полевской завод с его 6 артиллеристами и капралом, было мало; еще реже солдаты имелись на частных заводах (некоторые из них не имели даже крепостных стен, как, например, Уткинский завод Демидова),. Но южнее заводов- крепостей было больше, и их защищали (главным образом от башкир) сами рабочие. В середине XVIII в. заводские гарнизоны увеличились, но их все равно не хватало. Индустриализация уфимского сектора отодвинула опасную зону на юг, но одновременно увеличила угрозу нападения башкир, поэтому все южноуральские горные заводы внешне напоминали крепости.

Завод располагался на берегу озера или пруда, оснащенного плотиной, строившейся по немецкой технологии, адаптированной Генниным к холодным уральским зимам. Плотину возводили несколько месяцев.

Плотины Невьянска и Верхне-Тагильска, о которых писал в 1767 г. приказчик Прокофия Демидова Махотин, были построены в «давних годах» (и поэтому их характеристики вполне применимы к 1750-м гг.), их длина была соответственно 215 и 190 м. Исключение составляла плотина Быньговского завода — она растянулась на 695 м.

Плотины были приспособлены к климатическим условиям Урала. Геннин отмечал, что крепкие каменные плотины, применявшиеся в Германии, полностью перекрывавшие реку и направлявшие воду в боковой отводной канал-ларь, откуда она поступала к механизмам, либо обычный ларь, использовавший естественный уклон, были непригодны для России. Геннин усовершенствовал их, обращая особое внимание на мелочи. Холодные зимы и мелководность рек летом требовали больших запасов воды, которая в сильный мороз не промерзала.

Таким образом, не нужно было разводить костры под мельничными лопастями, дабы уберечь их от замерзания. В целях защиты от весеннего паводка, который мог снести плотину, строился вешняк — канал для отвода лишней воды. Спецификой Урала было и то, что плотина строилась из дерева, укреплялась глиной и усиливалась по углам чугуном.

Плотина давала энергию для доменных мехов и молотов. Литье чугуна и ковка железа не всегда производились в одном помещении. Трудности транспортировки угля, вынуждавшие, насколько это было возможно, располагать углехранилища рядом с заводом, вызывали рассредоточение производства; это, в свою очередь, увеличивало количество предприятий.

Железная металлургия

Почти на всех уральских горных заводах XVIII в. было 1-2 домны. Однако на некоторых предприятиях (например, на Кушвинском заводе (1735 г.), который Паллас посетил в 1770 г.) число домен со временем достигло 4. Но такие заводы были исключением.

В XVII в. специальное оборудование в российской (и уральской) металлургии почти не использовалось. Когда появились первые домны и когда стала применяться энергия воды — неизвестно. Возможно, домны возникли на Тульских заводах Виниуса и Марселиса в 1632 г., но в точности установить это пока невозможно. Первые современные предприятия появились в России лишь во второй половине XVII в. До начала XVIII в. немногочисленные уральские металлургические «заводы», как мы видели, являлись обычными ремесленными цехами, просто более крупными. Воздух подавался в них с помощью кожаных ручных мехов; получаемый в процессе плавки губчатый ком железа весил около одного пуда и подвергался затем ковке и обжигу. Получаемое в итоге железо было неодинакового качества, и иногда становилось «кропким», то есть хрупким и непригодным для обработки.

В то время еще не умели получать металл хорошего качества правильным подбором исходных компонентов. Воду, возможно, стали использовать для приведения в движение молотов в конце XVII в., а вот о печах никаких сведений в источниках нет. Скорее всего, они походили на те, что использовались тогда в Европе и были описаны Агриколой в XVI в. Аналогичные сыродутные печи были обнаружены в 1932 г. экспедицией Академии наук СССР у горных таджиков.

В начале XVIII в. западная металлургическая техника, уже известная в Центральной России, была внедрена государством на Урале. Пионерами этого дела были иноземные и русские мастеровые Тульских и Олонецких заводов. Таким образом, за четверть века, но особенно при Татищеве и Геннине, кустарная металлургия исчезла; более того, развитие казенных заводов после 1720 г. повлияло на рост их партихулярных соседей. Модернизация была быстрой и всеобщей, ремесленное производство играло лишь вспомогательную роль на новых предприятиях с домнами и вододействующими механизмами. На всех горных заводах техническое оборудование и производственная технология были едиными. «Описание» Геннина, таким образом, применимо ко всем уральским заводам 1730-х гг. и более позднего времени, поскольку до конца XVIII столетия в этой сфере никаких изменений почти не произошло. В 1750-е гт. наряду с расширением старых промышленных центров возникли новые, следовательно, изменился географический ландшафт и произошла полная трансформация социально- экономического облика Урала.

Завод, являвшийся составной частью этого процесса, мало изменился. Первичную обработку сырье проходило на руднике — для XVIII в. это было новшеством — затем его перевозили на завод и складировали вместе с древесным углем и известняком. Прием руды, при котором присутствовал целовальник (кладовщик), сопровождался ее осмотром рабочим рудника и молотовым мастером. Одновременно различные сорта руды смешивались для получения желаемого сорта чугуна. Другое новшество того периода — проведение «лабораторного» анализа готовой продукции.

Раздробленная руда, известняк и древесный уголь двумя засыпщиками загружалась в колочи домны. Уральские доменные печи напоминали русские домны XVII в., но были больше: их средняя высота в начале XVIII в. возросла с 4 до 5 сажен (с 8 до 10 м).

Построенная Акинфием Демидовым в 1743 г. на Невьянском заводе 13-метровая домна не имела аналогов. В 1767 г. там же возвели вторую домну высотой 19 м. Домны казенных заводов не превышали 8,5 м., и либо соответствовали европейским, либо превосходили их. Домну обычно обслуживали мастер, 2 подмастерья и ученик, выполнявший главным образом роль сменщика (для «упалых мест»).

Производительность домны зависела от ее размеров, устройства мехов и фурмы. Доменные печи казенных заводов во времена Геннина давали в среднем 4-5 т (иногда 3-4 т.) чугуна в сутки. Домна, построенная в 1743 г. Демидовым, была оснащена фурмой, что произвело настоящий технический переворот, позволивший удвоить ее производительность.

Готовый чугун отправлялся на кричную фабрику, где изготовлялись железные крицы, производился и чинился мелкий металлический инструмент. На мелких предприятиях кричная фабрика имела 2 молота обслуживающих 4 простые или 2 двойные печи (как, например, в 1735 г. на Верхне-Уктусском заводе). Но в других местах в одном или нескольких смежных зданиях могли применяться 3 (Синячихинский), 4 (Каменский, Шуралинский, Верхне-Тагильский — два последних принадлежали Демидову), 6 (Верхне-Исетский, Сысертский) и даже 8 молотов (Екатеринбург). Алапаевский чугунолитейный завод, игравший важную роль в уральской металлургии, имел лишь два молота. В XVIII в. число молотов достигало на самых крупных предприятиях 8-13. Например, на Катав-Ивановском заводе в 1762 г. было 12 молотов, из них 4 запасных, Симском (1750 г.) — 12, Юрюзанском (1758 г.) и Нытвенском — по 9. Обычно же молотов было 4-6.

Один молот обслуживали 12 работников: 4 мастера, 4 подмастерья и 4 рабочих. Для работы с крицей требовалась большая физическая сила. Геннин требовал контролировать качество и количество получаемого чугуна; кричному мастеру приходилось посвящать этому все воскресные полудни, чтобы работа не прекращалась. Один мастер с подмастерьем и работником ежедневно производили крицу железа весом в 10-12 пудов (160-200 кг); таким образом, четыре команды, работавшие с одним молотом, выдавали за день 40-50 пудов (приблизительно 650-800 кг) железа. Согласно Геннину, годовая производительность одного молота составляла 8000 пудов, что соответствовало 200 рабочим дням.

Конструкция печей оставалась очень простой. Устройство молотов почти не изменилось по сравнению с предыдущим веком, у них лишь появились сменные «головы» различной формы, да и сами механизмы усложнились. После 5-6 плавок получали либо полосовое железо в виде толстых брусьев длиной примерно 4 м, либо связное или брусковое железо длиной около 3 м. Из 90 пудов чугуна выходило 60 пудов железа. Перед дальнейшей переработкой железо подвергали пробе «по адмиралтейскому регламенту».

Геннин советовал оставлять допуск на ширину и толщину в связи с тем, что

«никакой мастер из ымеющихся на свете как в Швеции, так и в протчих государствах, где давно искусные люди имеютца и в тех делах великое тщание имеют, не может все железо привесть в сходность прямо окуратно и нельзя, для того на оное есть многие резоны, а отчего пущая притчина объявляю при сем:

- 1) такие мастера есть, что глаза имеют худые и сами они стары, а другие имеют дрозжачие руки;

- 2) механической резон, что молот на полосу в том месте, где железо больше разогрето, падает глубже, а где не очень и не докрасна розогрето, то в том месте не так глубоко падает и от того полоса неравна. Сверх того, железо — не дерево и так полосы, якобы стругом строганные из дерева, зделать не можно».

На опробованных брусьях ставилось клеймо частного завода (на казенных заводах — царский герб).

Связное и полосовое железо вытягивалось обычно не из всей крицы, а из ее «передней» части, которая в горне попадала под форму и лежала в угле. Другой конец крицы («хвост») оставался снаружи, за него ее переворачивали или держали клещами при разрезке; из него изготавливали прутья длиной 1-2 м, которые продавались казне по низким ценам и не вывозились за границу.

Теперь отходы железа уже не выбрасывали. Брак, обсечки и обломки металла, старые инструменты и выборки из горнового кричного шлака (после их истолчения и промывки), «треска железная» (осколки при ковке железа, окалина с крицы, и т.д.) шли на переплавку. Из «трески», кроме того, выделывали уклад и сталь. Будучи европейцем, Геннин учитывал каждую мелочь, на которую непривычные к аккуратной работе русские мастера не обращали никакого внимания.

Из брускового железа изготовляли сортовое железо, жесть, уклад и сталь, все операции по переработке железа в уклад и затем уклада в сталь производились в отдельных цехах. В послегеннинское время число молотов сравнялось с числом горнов; кроме того, один вал теперь приводил в действие сразу несколько молотов, что ускорило ковку. Уклад получали в специальных печах, имевших в большинстве случаев два горна, и стоявших рядами друг против друга. Укладная фабрика в Екатеринбурге имела два ряда таких печей с пятью горнами; позади каждого ряда находились меха, причем все 20 мехов работали от одного водяного колеса.

Сталь вырабатывалась из уклада в особой «фабрике», для нее не требовалась очень высокая температура и, следовательно, не нужно было много мехов; в Екатеринбурге такая «фабрика» имела 3-горна с мехами, движимыми одним водяным колесом. Однако строгой специализации цехов еще не было: в одной «фабрике» можно было увидеть и тяжелый молот, и легкий, предназначенный для вытяжки шпажных и — сабельных клинков. Уклад, сталь и брусковое железо проверялись на прочность.

Увеличение количества цехов

Первые уральские металлургические заводы изготавливали главным образом оружие. Но уже во второй половине царствования Петра Великого, когда Никита Антуфьевич Демидов стимулировал бурный рост партикулярных и казенных предприятий, военное производство сосредоточилось на северо-западе (Олонецк, Сестрорецк) и в центре (Тула) страны. Урал же остался поставщиком чугуна и особенно железной крицы. На Урале вплоть до 1740-х гг. лишь несколько цехов отливали пушки и ковали холодное оружие (например, в Екатеринбурге).

Но после 1736 г. и особенно начиная с середины века, когда усилилась индустриализация Среднего и началось промышленное освоение Южного Урала, военное производство возобновилось на специально построенных для этого Мотовилихинском (1736 г.), Боткинском (1759 г.) и Ижевском (1760 г.) заводах [443], и предприятия приступили к выпуску бытовой продукции. Наконец, горные заводы, до этого оснащавшиеся оборудованием, стали сами производить прокатные и плющильные станы, молоты, меха, наковальни, и т.д.

При Геннине (1722-1734 гг.) на заводах уже изготовлялись молоты и меха. Труднее датировать начало производства предметов обихода. Демидов построил в 1731 г. на Быньговском заводе цех по изготовлению кос и серпов, продававшихся по всей России и даже шедших на экспорт. Все это усложнило структуру уральской промышленности и к середине века выпуск такого рода продукции сосредоточился преимущественно на предприятиях Южного Урала.

Екатеринбург поставлял как железо, так и медь, снабжал сырьем другие казенные заводы. Некоторые частные предприятия (например, Невьянские и Нижне-Тагильский заводы) походил на него, но чаще всего имели узкую специализацию.

Мелкие детали изготовлялись на колотушечной и кузнечной фабриках. Первая, производившая также «сортовое железо», отличалась от второй меньшими размерами печей и молотов и их формой.

Заводское оборудование тоже производилось на месте. Большинство массивных металлических деталей (валки плющильных и прорезных станов, молоты, наковальни и т.д.) делались на «якорной фабрике». Такое название сохранялось у нее вплоть до начала XIX в. (447), хотя она выпускала преимущественно запчасти для оборудования. В екатеринбургском цехе с четырьмя печами, водяными мехами, молотом и наковальнями трудилось в 1735 г. около 40 рабочих (среди которых было 16 отбывавших срок наказания преступников).

В Екатеринбурге колотушечная фабрика имела две печи и молот, на ней работали 3 чел., которым помогали рабочие кузницы; изготовляла она 75 видов продукции.

Завод выпускал несколько видов железа. «Брусовое железо», уклад и сталь сначала получали в виде полуфабриката. Затем с помощью протяжки, проката и ковки из него изготовляли «сортовое железо»: «обручное», «полосовое», «связное» или «брусковое» разной толщины, сюда следует добавить и «подковное железо» — квадратного («гвоздевое») или круглого («прутовое») сечений.

«Кузнечная, мелкого дела, фабрика» в Екатеринбурге (ее 12 печей обслуживали почти 20 рабочих) состояла из кузницы, слесарного и шпикарного цехов и производила до 217 наименований предметов. В слесарном цехе чинили оружие и мелкие детали. В шпикарном цехе под руководством «шпикарни по выделке гвоздя мастера» трудились несколько рабочих, которые в остальное время работали на кричной фабрике или в молотовой. Они же приводили в действие меха. Шпикарня не только удовлетворяла потребности завода в гвоздях, изготавливая 23 вида их, но и подвергала часть «связного железа» последнему волочению (протяжке), превращая его в «прутовое железо» или «гвоздевое железо» квадратного или круглого сечения.

Все железо, поступавшее с колотушечной фабрики, проходило через плющильный и железорезный цеха. Их оснащение было заимствовано казенными заводами в 1724 г. у саксонцев и позволило ускорить выпуск лучше откалиброванных брусьев. На екатеринбургской плющильне, имевшей две печи и два стана, трудились 7 работников и 2 сторожа. То же самое было и на Невьянском заводе.

Наконец, на третьем этапе из брусьев делали листовое железо или железную проволоку. Дощатая фабрика очень походила на молотовую или колотушечную, но ее молоты были меньших размеров. В Екатеринбурге на дощатой фабрике имелось 4 печи и 4 молота, которые обслуживали свыше 30 человек.

Большинство уральских заводов выпускали лишь листовое железо. Но Геннин построил в Екатеринбурге и Олонце жестяную и лудильную фабрики, которые вплоть до середины XVIII в. не имели конкурентов и лишь когда немецкие мастера обучили этому русских, производить жесть начали и на частных заводах, в частности в Невьянске.

Проволочный цех в Екатеринбурге занимал трехэтажное здание, на первом этаже которого находился вал лопастного колеса, а на втором стояли волоки. Печные меха были не деревянными, а медными, «голландской модели». Там трудилось около 15 чел., в том числе мастер и колотушечный подмастерье.

Уральские металлургические заводы в основном производили полуфабрикат, но в середине века они начали выпускать предметы обихода, ставшие для южноуральских предприятий одним из основных видов продукции. Оружия на Урале производилось мало, этим занимались сестрорецкие и тульские предприятия, а после 1760 г. его начали выпускать новые заводы на северо-западе страны. Только в Екатеринбурге продолжали лить пушки, изготовлять шпаги и кинжалы, но в ограниченном количестве — в 1722-1733 гг. было сделано 378 шпаг с костяными и медными ножнами. Пушечная фабрика состояла из двух цехов (в одном изготовлялись литейные формы, в другом сверлили жерла), где под руководством мастера-сверлильщика работали 5-6 рабочих и каторжники (462).

Что касается литья якорей, то для этого требовалось специальное оборудование; учитывая массивность изделия, цех работал над ним не-сколько недель, но из-за отсутствия постоянных заказов «якорная фаб-рика», как я уже отмечал, занималась другими делами. Якоря изготовляли лишь несколько крупных заводов, в частности Екатеринбург.

Заводы выпускали и предметы повседневного спроса. Этим занимались те же самые цеха (шпикарные и т.д.). Увеличение на заводах в середине XVIII в. числа мелких кузниц было обусловлено развитием регионального рынка, породившего спрос на железные кружки, горшки, тарелки, блюда, лампы, измерительные инструменты, предметы культа. Но и теперь они потреблялись внутри Урала. Поэтому изготовление посуды, хотя она и была ходовым товаром, лишь дополняло основное производство. В частности, на южноуральских горных заводах посудных цехов было мало. На Екатеринбургском заводе в 1735 г. посуду делали 7-8 рабочих (463), к которым, правда, нужно добавить людей, временно привлекавшихся для выполнения крупных заказов.

Крупнейшие горные заводы строили на своих верфях коломенки — речные суда длиной 32-35 м и шириной более 6 м, на которых весной сплавляли металл. Такая верфь была в Екатеринбурге, а Шайтанский завод обеспечивал судами все невьянские предприятия. С середины XVIII в. баржи строили Усть-Катавский и Юрюзанский заводы. Судостроение породило производство гудрона, и даже прядение конопли: Геннин считал, что корабельные канаты следует изготавливать на месте; по его данным, в 1734 г. для 30 коломенок требовалось 919 пудов конопляных канатов, и еще 91 пуд — для Екатеринбургского и Полевского заводов, то есть всего их нужно было 16 т.

Эти отрасли производства (особенно судостроение и прядение конопли) имелись далеко не везде. Для ремонта коломенок требовалось много людей, поэтому его вели обычно вне цехов. Канаты изготовлялись летом во дворах прядильщиками под руководством спускальщика. Для постройки судов были возведены новые здания, в первую очередь водяные пильные мельницы. Две пильные мельницы имелись на Шайтанском заводе, в Екатеринбурге — одна, на которой в 1734 г. работали 5 рабочих, в том числе 1 кузнец. Меха и деревянные детали, напротив, изготовлялись в стенах завода. В Екатеринбурге этим занимались примерно 12 чел. (469). Но все эти люди были прикреплены к заводам. Столяры, каретники, бочары, кирпичных дел мастера, каменщики и землекопы в 1734 г. составляли примерно 1/6 часть екатеринбургских рабочих.

Наличие массы работников, непосредственно не занятых в металлургии отличало все железоделательные заводы. Ремесло уходило своими корнями в крестьянскую жизнь. Столяр, каменщик, кирпичных дел мастер был ближе к крестьянам и, в конечном счете, ощущал себя не столь крепко связанным с заводом, как рабочий- металлург.